学习基础知识

学习基础知识

“IH”这个词有所耳闻吗?

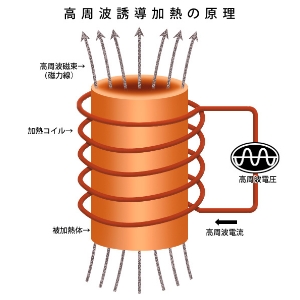

其实,工业用的高频感应加热的原理与IH电磁炉等的家用炊具相同。(※IH是Induction Heating(感应加热)的简称)

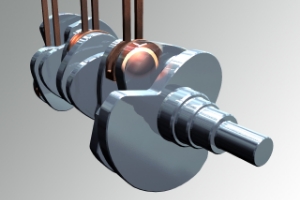

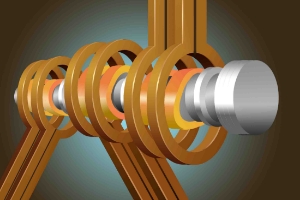

原理上,在被加热工件附近放置一个由铜制成的线圈,高频电流通过线圈产生磁力。

利用此感应电流,使工件自身发热。

家用炊具以约1.5至3kW的输出加热,而高频感应加热则根据工件尺寸及加热用途,

使用约10至1000kW的大输出加热。

其实,工业用的高频感应加热的原理与IH电磁炉等的家用炊具相同。(※IH是Induction Heating(感应加热)的简称)

原理上,在被加热工件附近放置一个由铜制成的线圈,高频电流通过线圈产生磁力。

利用此感应电流,使工件自身发热。

家用炊具以约1.5至3kW的输出加热,而高频感应加热则根据工件尺寸及加热用途,

使用约10至1000kW的大输出加热。

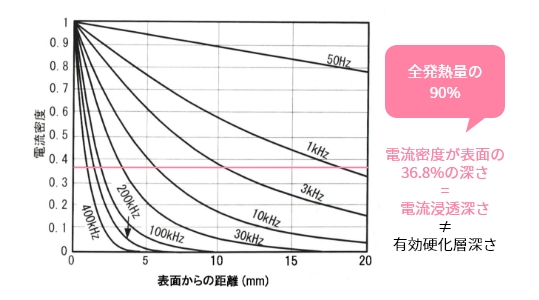

集肤效应是,当交流电通入工件时,越是表面,电流密度就越高的现象。

当最表面的电流密度为1时,衰减至0.368倍的距离称为电流穿透深度(δ)。

电流穿透深度与频率相关,频率越高,电流越集中于表面。

当最表面的电流密度为1时,衰减至0.368倍的距离称为电流穿透深度(δ)。

电流穿透深度与频率相关,频率越高,电流越集中于表面。

淬火是指:将铁加热至高温后急速冷却,令其组织转变为马氏体,从而提高铁的硬度。

使其具有耐磨性及抗疲劳性。

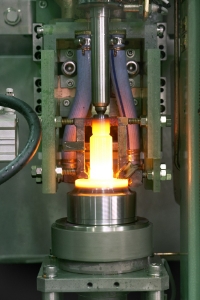

在热处理中,高频淬火是利用感应电流以非接触方式,提高工件温度,且只加热所需部位,并非工件整体。是热处理的方法之一。

使其具有耐磨性及抗疲劳性。

在热处理中,高频淬火是利用感应电流以非接触方式,提高工件温度,且只加热所需部位,并非工件整体。是热处理的方法之一。

将金属加热至所定高温后,急速冷却,完成淬火。

淬火液是用于金属加热后冷却用的冷却剂。

富士电子工业使用水稀释后的水溶性聚合物液。

由于淬火液的“浓度”与“温度”影响淬火品质,

因此需要根据工件的材质与形状,配合淬火规格进行管理。

淬火液是用于金属加热后冷却用的冷却剂。

富士电子工业使用水稀释后的水溶性聚合物液。

由于淬火液的“浓度”与“温度”影响淬火品质,

因此需要根据工件的材质与形状,配合淬火规格进行管理。

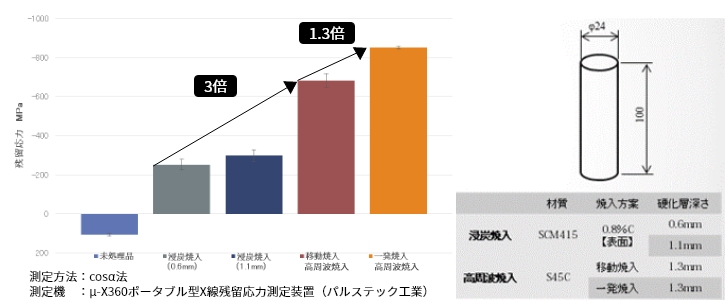

当对金属材料施加外力时,会产生排斥其的内力,即使去除外力后,也有剩余内力称之为残留应力。在热处理时,由加热和冷却引起的膨胀与收缩的热应力,还有因组织变化引起的转变应力对应于外力。另外,残留应力有拉应力和压应力。如果材料中有拉应力残留

应力,则材料较弱,如果有压应力残留应力,则材料变强。

高频淬火,因组织变成了马氏体而使工件的外层部膨胀,由此压缩导致的残留应力留在

表面内部。此外,比其他整体硬化等方法加工过的工件更有硬度。

另一方面,在炉内加热整体工件的热处理方法,往往倾向于在外层留下拉伸残留应力。

应力,则材料较弱,如果有压应力残留应力,则材料变强。

高频淬火,因组织变成了马氏体而使工件的外层部膨胀,由此压缩导致的残留应力留在

表面内部。此外,比其他整体硬化等方法加工过的工件更有硬度。

另一方面,在炉内加热整体工件的热处理方法,往往倾向于在外层留下拉伸残留应力。

【高频淬火的优点】

・由于工件自身发热,热效率高,省能源

・短时间局部加热,变形小

・易于自动化,可进入生产线

・节拍短,生产率高

. 基本上是单个淬火,容易引入可追溯性

・由于热源仅为电力,不使用燃气或石油,

因此加热时CO2的排放为零,可为碳中和做贡献

・根据工件形状设计线圈,可降低变形

【高频淬火的缺点】

・ 由于基本上使用与工件相匹配的线圈,因此需制作线圈

・由于工件自身发热,热效率高,省能源

・短时间局部加热,变形小

・易于自动化,可进入生产线

・节拍短,生产率高

. 基本上是单个淬火,容易引入可追溯性

・由于热源仅为电力,不使用燃气或石油,

因此加热时CO2的排放为零,可为碳中和做贡献

・根据工件形状设计线圈,可降低变形

【高频淬火的缺点】

・ 由于基本上使用与工件相匹配的线圈,因此需制作线圈

质量效应是,即使是相同的材料,根据工件的尺寸・质量,淬火的硬度会产生差异。

列举一个质量效应的常见示例:如对不同直径的圆棒材进行相同的冷却,芯部为止有会被淬火也有不会被淬火。

这适用于一般热处理淬火,其前提是将整个工件在炉内以一定的时间均匀加热。

另一方面,在需要仅对表面的所需部位进行均匀加热的高频淬火时,还需要考虑无需

加热部位的壁厚与形状。 理由是,热量会被无需加热的部位带走。

此外,想淬火部位的形状与壁厚需要在短时间内均匀加热,其对品质有很大影响。 所以,由于高频淬火

特有的质量效应,我们不仅需考虑淬火部位的形状及壁厚,还应对整个工件进行详细的调查分析。

列举一个质量效应的常见示例:如对不同直径的圆棒材进行相同的冷却,芯部为止有会被淬火也有不会被淬火。

这适用于一般热处理淬火,其前提是将整个工件在炉内以一定的时间均匀加热。

另一方面,在需要仅对表面的所需部位进行均匀加热的高频淬火时,还需要考虑无需

加热部位的壁厚与形状。 理由是,热量会被无需加热的部位带走。

此外,想淬火部位的形状与壁厚需要在短时间内均匀加热,其对品质有很大影响。 所以,由于高频淬火

特有的质量效应,我们不仅需考虑淬火部位的形状及壁厚,还应对整个工件进行详细的调查分析。

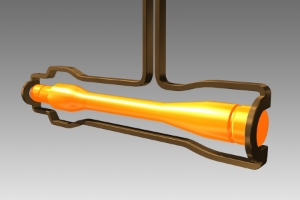

加热线圈有各种的形状与尺寸。在高频淬火・感应加热中,线圈的设计是影响品质及生产力的关键因素。

长久以来被品质差所困扰的问题,可通过从新审视线圈形状得以解决,

将移动淬火线圈变更为一发式淬火线圈,可显著提高生产性。高频淬火・感应加热的结果良否取决于加热条件及冷却方法,

因此设计符合被加热物的规格,令其产生正确的热分布最为重要。

长久以来被品质差所困扰的问题,可通过从新审视线圈形状得以解决,

将移动淬火线圈变更为一发式淬火线圈,可显著提高生产性。高频淬火・感应加热的结果良否取决于加热条件及冷却方法,

因此设计符合被加热物的规格,令其产生正确的热分布最为重要。

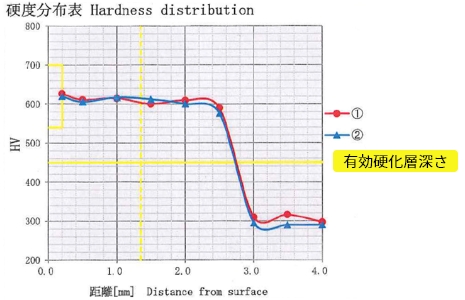

高频淬火后,重要的是工件的硬化部分有多深及深度的分布情况如何。

硬度大致可分为仅测量工件外部的硬度及通过切割测量工件内部的硬度。

表面硬度顾名思义是指工件表面测得的硬度,也可是指切削工件后从端面

0.1~0.3mm(客户指定)的表面硬度。

有效硬化层深度是指从表面硬度到一定的有效硬度(极限硬度)的范围。

极限硬度是以JIS中的碳含量而定义,例如C含量为0.43%以上且小于0.53%时,

为HV450。硬度低于HV450的边界线为钢材的有效硬化层深度。

硬度大致可分为仅测量工件外部的硬度及通过切割测量工件内部的硬度。

表面硬度顾名思义是指工件表面测得的硬度,也可是指切削工件后从端面

0.1~0.3mm(客户指定)的表面硬度。

有效硬化层深度是指从表面硬度到一定的有效硬度(极限硬度)的范围。

极限硬度是以JIS中的碳含量而定义,例如C含量为0.43%以上且小于0.53%时,

为HV450。硬度低于HV450的边界线为钢材的有效硬化层深度。

为何淬火后有必要实施“回火”?

有如下3个主要理由。

1 由于淬火后的组织变硬变脆,为增强组织韧性。

2 清除残留应力及降低残留的奥氏体没有完全变为马氏体的时效变态所导致的裂纹危险性。

有如下3个主要理由。

1 由于淬火后的组织变硬变脆,为增强组织韧性。

2 清除残留应力及降低残留的奥氏体没有完全变为马氏体的时效变态所导致的裂纹危险性。

高频感应加热也用于淬火以外的各种用途。

利用金属受热膨胀的特性,轴承的内套或电机的转子及轴等,轴的承受侧加热扩张,

装入轴的“热装”,也利用感应加热。

此外,还适用于烧结、锻造前加热、钎焊、管材焊接、金属熔炼、非金属等。

利用金属受热膨胀的特性,轴承的内套或电机的转子及轴等,轴的承受侧加热扩张,

装入轴的“热装”,也利用感应加热。

此外,还适用于烧结、锻造前加热、钎焊、管材焊接、金属熔炼、非金属等。