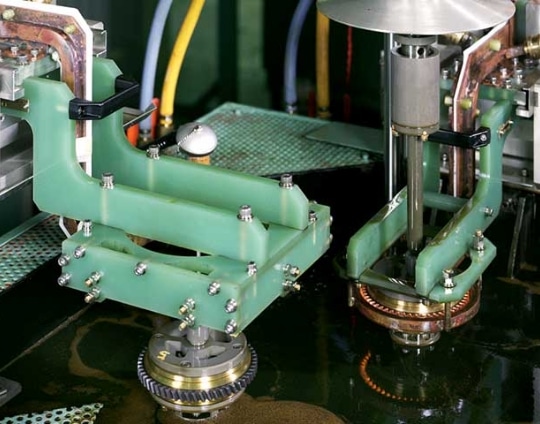

销售实绩(淬火设备)

销售实绩(淬火设备)

汽车关连部件

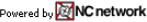

驱动轴淬火设备

沿工件的形状 形成均一硬化层

沿工件形状的半开放线圈向轴方向通入电流,形成均一的硬化层。

阶梯R部或深淬火硬化层也可实现。

以一发式淬火 降低功耗 实现低变形

与连续加热及冷却的移动淬火相比,

一发式淬火具有更高的热效率,

并且可将每个工件的功耗降低约50%。

此外,通过对整体进行一气呵成的加热与冷却,

实现了工件的低变形。

需浅淬火的空心轴也可对应

对于薄壁部件,在保留母材的同时进行浅淬火时,

尽管高频率、大输出、

短时间加热,均一的急速冷却等难以控制,

而弊公司在此方面有丰富的实绩。

小齿轮淬火设备

通过高频淬火降低功耗

将渗碳淬火转为IH淬火,可减少80%的能源消耗。

降低变形量

仅对必要的部位实施淬火,淬火后的变形能控制在最小范围。

通过一发式淬火确保连续性硬化层

即使是难淬火的有段差或有槽部的工件,

使用一发式淬火可确保连续性硬化层。

另外,移动淬火时,工件的段差形状大的工件容易发生过火现象,

而一发式淬火却无需担心。

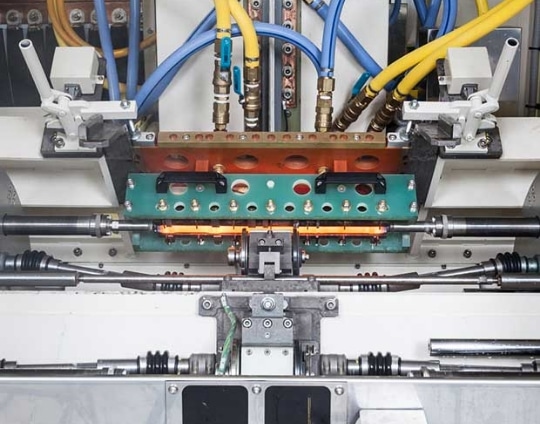

等速万向节(CVJ)淬火设备

1台变频器可对应复数部位的淬火

使用多频变频器,3个频率转换,可使用1台变频器

加工槽部内径,轴部,花键部。

长寿命多匝线圈

槽部淬火时,采用4匝以上的螺旋多匝线圈,

实现理想的硬化层及20万次以上的线圈寿命。

防止软点的冷却技术

槽内径的冷却,尽量控制内部空气,避免发生软点。

防止槽端面裂纹的集中器

槽端面的硬化层使用了散热的集中器,

以最佳的形状与材料防止裂纹及熔化。

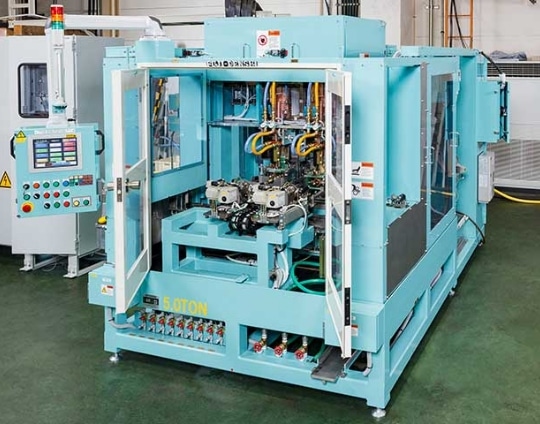

精密齿轮・轮廓淬火设备

轮廓淬火

通过低频将工件预热至目的深度,然后用高频高输出

以短时间主加热,精确控制浸入式冷却,

实现小模块齿轮的理想轮廓淬火。

曲轴淬火设备

低变形淬火(平淬火・R(圆角)淬火)

以半开放线圈追随回转中的工件,进行淬火。

变形可控制为最小范围。

功率调节方式

对应回转工件的角度边调整输出功率边调整硬化深度,

不出现连杆部的顶部与平衡侧的淬火范围差,

抛光后的芯圆度也得以精密加工完成。

小型曲轴也可对应

提供淬火宽度仅为10.5mm的线圈及薄型变压器。

趋势监控系统・电力监控系统

工件与线圈的位置关系对品质影响很大。

富士电子,使用控制投入工件总电力量的 “电力量监视系统”,

及以电力监控运转中的工件与

线圈位置关系的“趋势监视系统”的组合运用,实现稳定的高再现性淬火品质。

小型化设备

应对使用机械手时设备的高度制约,可装入集装箱内出口(体积比:约1/3、高度:2000㎜)实现了大幅降低了体积,

达到了设备的小型化。

凸轮轴淬火设备

偏芯焼入

为保持凸轮顶部与底部的恒定间距,线圈边做偏芯运动边追随回转中的工件,凸轮整体可形成均一的硬化层。

此方式能防止顶部过火而导致的淬裂或后工程的抛光裂纹。

低变形

使用磁力集中块可防止无需淬火部位的热量及磁场影响,

实现低变形。

线圈位置的自动调整(选项)

即使是多机种凸轮,可灵活变更每个凸轮的条件及线圈、

变压器位置。任何机种均可对应。

▲