试制与共同开发

试制与共同开发

富士电子工业每天都有来自客户的各种各样的

试制・共同开发品的要求。

-

为解决现有量产品的问题的热处理试制淬裂、变形、生产力等

-

新开发品及试件的热处理

试制・数据测定加热模拟、热处理样品的制作、切削检查、观察组织、测定残留应力、

材料分析等 -

商讨热处理方法的变更将渗碳、火焰淬火变更为高频化、

将炉加热变更为高频感应加热等

富士电子工业的试制・共同开发的流程

-

01确认需淬火工件的形状及热处理规格

-

02热处理方法的商讨・报价

-

03实施加热模拟(选项)

-

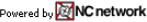

04加热线圈的设计・制作

-

05实施试制

-

06提出热处理样品及试制数据

*如有必要,也可实行保密协议的签订。

富士电子工业的试制・共同开发的特长

从丰富的加工设备中选择最佳的淬火设备

高频热处理的试制,需要选择合适的输出・频率的变频器及符合

工件形状的淬火设备。

富士电子工业内,拥有不同规格的15台变频器及30台淬火设备,

可对应各种试验。

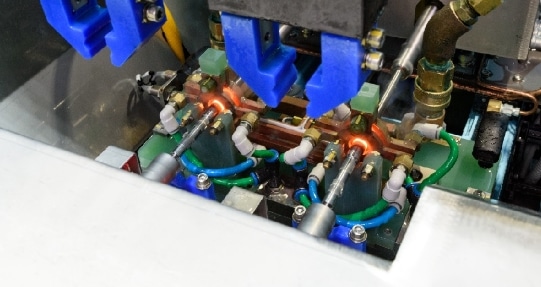

基于多年数据见解的经验,使用最新的测量仪器提交所需的数据

在试制・共同开发中,收集什么样的数据,如何收集高精度的数据尤为重要。

富士电子工业在包括委托加工及设备制造等总体数据积累的基础上,与客户共同

推进高精度的试制及共同开发。

顺利实施试制→量产加工→设备制造的一系列流程

由于线圈及试制设备的规格因热处理制造商而异,因此试制实绩很难在热处理

制造商之间横向展开。

富士电子工业,可顺利进行从试制至量产加工,试制至设备制造、量产加工至设备

制造的横向发展。

▲

© FUJI-DENSHI All Rights Reserved.