Aprenda los conceptos básicos del tratamiento térmico.

Aprenda los conceptos básicos del tratamiento térmico.

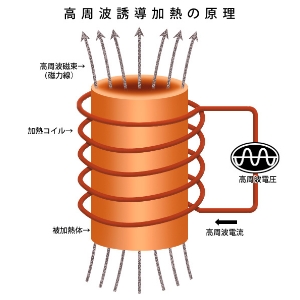

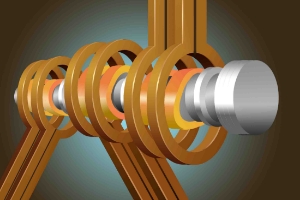

¿Ha usted oído la palabra de IH? De hecho, el mecanismo del calentamiento por inducción es el mismo que el de las coninas domésticas como los calentadores de IH ( Induction Heating en englés y calentamiento por inducción en español).Al hacer pasar una corriente de alta frecuencia por una bobina de cobre colocada cerca del objeto, se genera una fuerza magnética. Y esta corriente de inducción genera calor en el objeto.Mientras que las cocinas domésticas generan calor con una potencia de aproximadamente 1,5~3kW, los sistemas de calentamiento por inducción de alta frecuencia generan aproximadamente 10~1000kW, dependiendo del tamaño de la pieza y de la aplicación.

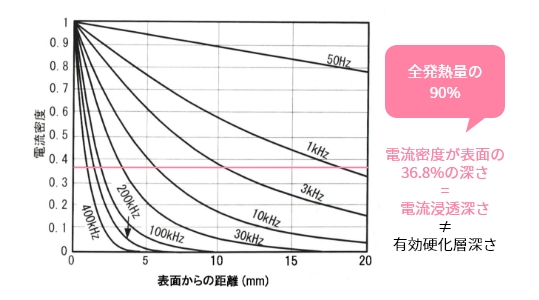

El efecto pelicular es el aumento de la densidad de corriente superficial en los cables al aumentar la frecuencia.La profundidad de penetración (δ) es el punto en el que la radiación electromagnética retiene el 37% del valor que tiene en la superficie.Y se define de los conductores como el área efectiva por la que circula corriente en el conductor, depende de la frecuencia, permeabilidad magnética y conductividad del material.

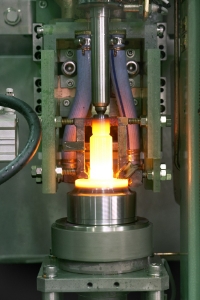

El tratamiento térmico se define como una combinación de operaciones de calentamiento y enfriamiento aplicadas a metales y aleaciones en estado sólido para obtener las condiciones o propiedades deseadas.El temple por inducción utiliza corrientes de inducción para elevar la temperatura de un objeto sin contacto, calentando y enfriando sólo zonas concretas, en lugar de todo el objeto.

Después de la fase de calentamiento y mantenimiento de la temperatura, el acero debe enfriarse de manera acelerada y controlada.Fuji Electronics utilizamos los fluidos de templado de polímeros solubles en agua como los refrigerantes para el enfriamiento.Dado que la concentración y la temperatura de los fluidos de templado afectan a la calidad del temple, deben regularse en función del material y la forma de la pieza, así como de las normas de temple.

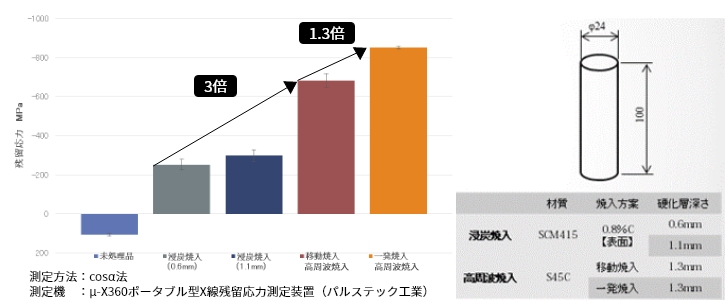

Cuando se aplica una fuerza externa a un material metálico, se genera una fuerza interna que la repele. La fuerza interna que permanece después de eliminar la fuerza externa se denomina liberación de esfuerzo residual.El calor de la soldadura puede causar expansión localizada, la cual es absorbida durante el soldado por el metal fundido o la localización de las partes siendo soldadas. Cuando la soldadura finalizada se enfría, algunas áreas se enfrían y contraen más que otras, dejando esfuerzos residuales.En el exterior de la pieza se ha complete la formación de martensite, en la zona interna no se ha iniciado la transformación, así surgen tensiones internas fuertes con peligro de deformación o rotura. Por otro lado, el endurecimiento en el que toda la pieza se calienta en un horno tiende a dejar tensiones residuales de tracción en las capas exteriores.

【Ventajas】

・Sólo se calienta la propia pieza: alta eficiencia, baja energía.

・Menos distorsión debido al calentamiento selectivo.

・La automatización es sencilla; puede añadirse a las líneas de producción.

・Cortos tiempos de ciclo y alta producctividad

・Básicamente, cada pieza se endurece individualmente, lo que facilita la introducción de la trazabilidad.

・Utiliza sólo electricidad (sin gas ni petróleo): la no producción de CO2 durante la calefacción contribuye a la neutralidad del carbono.

・Las bobinas están diseñadas para adaptarse a la forma de la pieza, minimizando la distorsión.

【Desventajas】

・Las bobinas deben hacerse a la medida de la pieza.

・Sólo se calienta la propia pieza: alta eficiencia, baja energía.

・Menos distorsión debido al calentamiento selectivo.

・La automatización es sencilla; puede añadirse a las líneas de producción.

・Cortos tiempos de ciclo y alta producctividad

・Básicamente, cada pieza se endurece individualmente, lo que facilita la introducción de la trazabilidad.

・Utiliza sólo electricidad (sin gas ni petróleo): la no producción de CO2 durante la calefacción contribuye a la neutralidad del carbono.

・Las bobinas están diseñadas para adaptarse a la forma de la pieza, minimizando la distorsión.

【Desventajas】

・Las bobinas deben hacerse a la medida de la pieza.

El efecto de masa se refiere a la diferencia en la eficacia del endurecimiento, basada en el tamaño y el grosor (masa) de las piezas, incluso las del mismo material.Por ejemplo, si dos varillas de distinto diámetro se someten a las mismas condiciones de calentamiento, una puede calentarse hasta el núcleo mientras que la otra no. Esto se aplica al tratamiento térmico general, en el que una pieza se calienta uniformemente durante un tiempo en un horno.En el caso del temple por inducción, aunque sólo se calientan uniformemente los puntos de la superficie, hay que tener en cuenta la forma y el grosor de la zona no calentada. Además, por la forma y el grosor de la zona templada tienen un gran impacto en la calidad, debe calentarse uniformemente en un corto periodo de tiempo. Por eso, se lleva a cabo una revisión detallada no sólo de la forma y el grosor del área endurecida, sino también de la pieza en su conjunto, debido al efecto de masa característico del tempel por inducción.

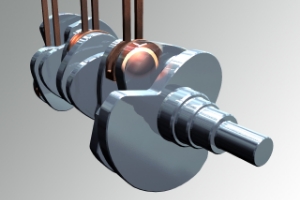

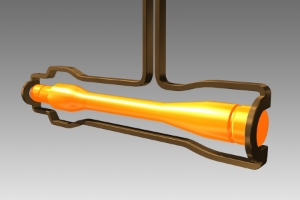

La forma de la bobina inductora tiene una importancia muy grande para las calidad y productividad pues ella concentra el flujo de líneas de fuerza sobre la zona a calentar.Las bobinas de calentamiento tienen una gran variedad de formas y tamaños. En el temple por inducción de alta frecuencia, el diseño de la bobina es un factor clave para la calidad y la productividad. Los defectos de calidad suelen solucionarse cambiando la forma de la bobina. La productividad puede mejorar mucho si se cambia de una bobina de endurecimiento por barrido a una de un solo disparo.Por las condiciones de temple y revenido son decididos para tener en cuenta en su diseño, cuanto mayor acercamiento entre la zona a calentar y las espiras de la bobina, mayor concentración de líneas de fuerza del campo magnético y por ende, mayor temperatura por efecto.

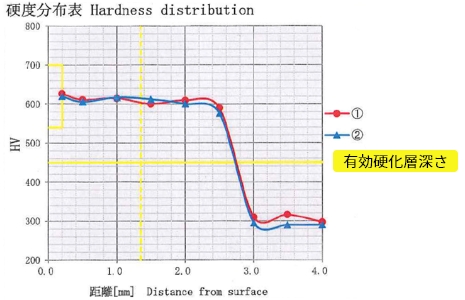

Tras el temple por inducción, es importante conocer la profundidad y la distribución de la profundidad de la zona endurecida de la pieza. La medición de la dureza puede clasificarse generalmente en dos tipos: la del exterior y la del interior de una pieza seccionada.La dureza superficial puede referirse a la dureza medida en la superficie de la pieza, como indica el término; alternativamente, puede definirse como 0,1-0,3 mm (especificado por el cliente) de la superficie de la pieza cortada.La profundidad efectiva de la caja se refiere al rango desde la dureza superficial hasta una dureza efectiva específica (dureza límite). La dureza límite está definida por JIS (Japanese Industrial Standards) según el contenido de carbono. Por ejemplo, la dureza límite para un contenido de carbono entre 0,43% y 0,53% sería HV 450. La profundidad efectiva de la caja del acero sería el límite más allá del cual la dureza disminuye por debajo de HV 450.

¿Por qué se necesita el revenido después de un proceso de temple por inducción?

Hay 2 razones a las siguientes:

1)La primera es para alcanzar la proporción de dureza y resistencia deseada después de un proceso de temple por inducción.

2)La segunda es el revenido reduce la dureza del material y aumenta la solidez, además, permite adaptar propiedades de los materiales para una aplicación específica.

Hay 2 razones a las siguientes:

1)La primera es para alcanzar la proporción de dureza y resistencia deseada después de un proceso de temple por inducción.

2)La segunda es el revenido reduce la dureza del material y aumenta la solidez, además, permite adaptar propiedades de los materiales para una aplicación específica.

El temple por inducción tiene muchos usos fuera del endurecimiento. Por ejemplo, como algunos metales se expanden cuando se calientan, el calentamiento por inducción puede utilizarse para el ajuste por contracción, calentando el anillo interior de los rodamientos o los rotores y ejes de los motores.También se utiliza para la sinterización, el calentamiento previo a la forja, la soldadura fuerte, la soldadura de tubos, la disolución de metales y con los no metales.